Description

principe de fonctionnement

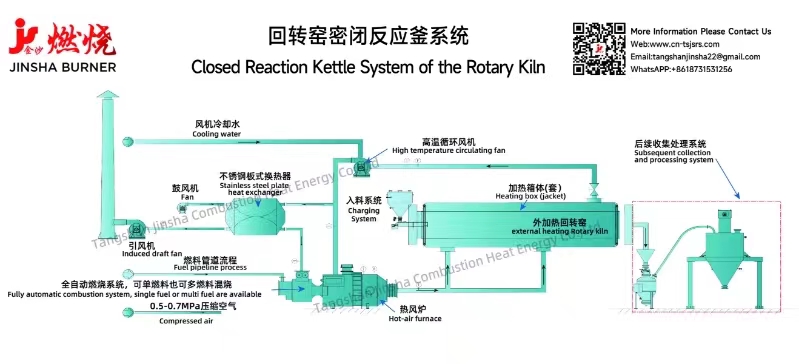

Les matériaux contenus dans le four rotatif fermé n'entrent pas en contact direct avec la flamme et les gaz de combustion. La source de chaleur circule dans l'intercalaire entre le tambour rotatif et le manchon externe. Le système chauffe principalement les matériaux par transfert de chaleur à travers la paroi du tambour en acier résistant à la chaleur du tambour rotatif. Il est particulièrement adapté aux conditions de travail particulières telles que le traitement de matériaux hautement toxiques, une concentration élevée de gaz de combustion, une pureté de produit élevée, une réaction d'acidification, une réaction à faible teneur en oxygène ou anaérobie, etc.

Flux de travail

Les matériaux à traiter par l'utilisateur sont introduits uniformément dans le fût du four à partir de la trémie de tête du four (d'autres réactifs tels que l'acide sulfurique sont ajoutés à la tête du four).

Entraînés par le dispositif de transmission, les matériaux sont retournés par la spirale ou la plaque de levage et se déplacent dans la direction axiale du barillet à mesure que celui-ci tourne, de sorte qu'ils soient calcinés et réagissent uniformément.

Une chambre de chauffe ou une enveloppe chauffante est prévue à l'extérieur du fût. La chambre de chauffe peut être alimentée directement ou un système de chauffage à circulation d'air chaud peut être utilisé selon différents procédés. La chaleur de la source de chaleur est transférée au matériau à travers le baril, et le matériau réagit, se décompose, sèche, calcine et rôtit à une température élevée appropriée.

Les matériaux traités sont évacués par la vanne de décharge de queue du four et entrent dans le processus suivant après refroidissement. Les sous-produits gazeux de réaction sont évacués sur la face supérieure de la queue du four et entrent dans le processus suivant.

Applications système

Le système de four rotatif fermé est largement utilisé dans les matériaux de construction, la métallurgie, l’industrie chimique, les métaux non ferreux et d’autres industries. Il est non seulement utilisé pour sécher et rôtir des poudres chimiques et des matériaux granulaires, mais également pour sécher, rôtir et décomposer des oxydes métalliques, sécher et rôtir des sels inorganiques et des matériaux de terres rares.

Catégorie de système

1. Réacteur rotatif chauffé extérieurement

2. Système de four rotatif fermé

3. Four rotatif à circulation externe

4. Four rotatif chauffé extérieurement

5. Four rotatif à chauffage indirect

6. Four rotatif à feu indirect

7. Système de chauffage pour fissures de pneus usagés

8. Pyrolyse du charbon et amélioration du système de chauffage du four rotatif

9. Système de chauffage de bouilloire de distillation

10. Système de chauffage de four rotatif chimique au fluor

11. Système de chauffage du four à acidification chimique au lithium

Caractéristiques de l'équipement

1. Répartition uniforme de l'air chaud pour obtenir un contrôle précis de la température

Il y a une couverture isolante à l'extérieur de l'enveloppe chauffante et une chambre chauffante est formée entre l'enveloppe et le cylindre. La chemise d'entrée d'air chaud et le cylindre sont conçus de manière excentrique, et une plaque de dérivation en forme d'arc est placée à l'entrée pour diffuser l'air chaud vers l'environnement. La couche intérieure utilise une plaque perforée en acier inoxydable résistante à la chaleur pour répartir uniformément l'air chaud dans la veste. Un espace sandwich est formé entre la chemise d'air chaud et le cylindre pour le passage de l'air chaud. Une structure en spirale est conçue dans le sandwich ou sur le cylindre pour assurer la plénitude de l'air chaud dans le sandwich, prolonger le temps de séjour de l'air chaud et améliorer la fonction de chauffage. Un thermocouple est placé dans le cylindre pour mesurer la température à l'intérieur du cylindre, et le système de contrôle central est connecté à l'aide d'une technologie de transmission sans fil. Différentes sections de chauffage sont nécessaires en fonction de la température du processus, et chaque section correspond à une enveloppe chauffante distincte, afin de contrôler la température des différentes sections du processus et d'obtenir un contrôle précis.

2. Structure stable et bonne étanchéité

Le cylindre du four rotatif est fabriqué dans un matériau résistant aux hautes températures et le cylindre est conçu avec une épaisseur inégale. Le cylindre est épais dans la section de contrainte de flexion. L'extrémité arrière est soutenue par une roue de support, avec une grande surface de contact. La dilatation thermique peut être libérée à temps pour réduire les dommages du cylindre dus aux contraintes internes. La base de la gaine d'extrémité coulissante est équipée d'un bloc coulissant directionnel pour répondre au mouvement de la gaine dû à la déformation thermique. Les joints d'entrée et de sortie de la tête et de la queue du four sont équipés de joints de dilatation, et les joints d'entrée et de sortie sont mécaniquement scellés + rideau d'air pour éviter les fuites de matériaux. La chemise et le joint dynamique du cylindre utilisent des blocs de graphite pour empêcher l'air chaud de déborder.

3. Matériau lisse à l'intérieur et à l'extérieur, chauffé uniformément

Les spirales d'entrée et de sortie sont conçues aux extrémités d'alimentation et de décharge du cylindre pour favoriser l'entrée et la décharge du matériau dans le cylindre. Une plaque de pelletage est placée dans le cylindre en fonction du matériau réel à traiter pour remuer le matériau afin qu'il soit chauffé uniformément. La direction de pliage de la plaque de pelletage dans le cylindre est opposée à la direction du cylindre. Tout en tournant le matériau pour assurer un chauffage uniforme, cela réduit la hauteur de chute du matériau pour empêcher le matériau de se briser.

4. Taux de fonctionnement élevé, économie d'énergie et protection de l'environnement

Le système de recyclage de l'air chaud est adopté pour augmenter l'efficacité d'utilisation du réacteur rotatif à chauffage externe, économiser du carburant et atteindre l'objectif de réduction des coûts et d'augmentation de l'efficacité.

5. Protection de verrouillage, haut degré d'automatisation

Le système dispose d'un affichage et d'une alarme de verrouillage de la température, de la pression, de la vitesse de l'équipement, etc., et sélectionne automatiquement la protection de verrouillage correspondante en fonction des signaux de défaut des différents équipements. Dans le même temps, le PLC est utilisé pour le contrôle et la gestion, et la température de processus de chaque section de la veste peut être réglée en ligne par sections, automatiquement ajustée et automatiquement contrôlée pour répondre aux besoins de production.

EN

EN  CN

CN AR

AR BG

BG HR

HR CS

CS DA

DA FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ID

ID UK

UK VI

VI TH

TH TR

TR FA

FA MS

MS BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA KK

KK UZ

UZ AM

AM KY

KY